13

Control Derivativo (D)

Además de la función de transferencia correspondiente, Con una ganancia denominada Ganancia derivativa (Kd).

14

Control Derivativo (D)

De esto se puede desprender:

Su efecto de anticipación es una de las características más importantes pero a la vez más peligrosa, ya que tiende a corregir antes que la señal de error sea excesiva.

La derivada del error permite conocer la tendencia (crecimiento o decrecimiento).

Además cuando el error sea constante (y su derivada cero), el control adopta una acción pasiva y no llevará a eliminar el error estacionario.

15

Control Integral y Derivativo.

Por la naturaleza de estos controles, se recomienda que sólo sean utilizados en conjunto con un control proporcional.

Es decir, que podemos tener los siguientes tipos de control, que serán los más eficientes en ciertos casos.

Control P.

Control PI.

Control PID.

16

Control Proporcional-Integral (PI)

Este control genera una señal resultante de la combinación de la acción proporcional e integral.

Donde Ti se denomina tiempo integral y corresponde con el tiempo requerido para que la acción integral iguale a la proporcional.

17

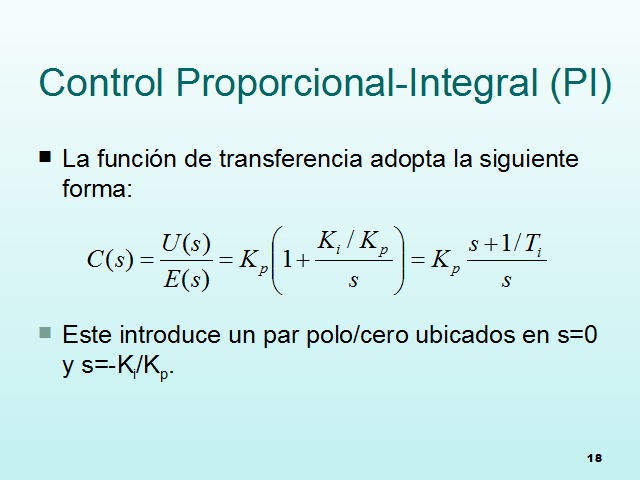

Control Proporcional-Integral (PI)

La función de transferencia adopta la siguiente forma:

Este introduce un par polo/cero ubicados en s=0 y s=-Ki/Kp.

18

Control Proporcional-Integral (PI)

Si Kp>>Ki.

El cero estará muy próximo al origen y la ganancia del controlador vendrá de Kp.

Si Kp es muy grande, aumenta la ganancia en lazo abierto del sistema, mejorando la exactitud sin modificar importantemente la velocidad de respuesta y la estabilidad del mismo.

19

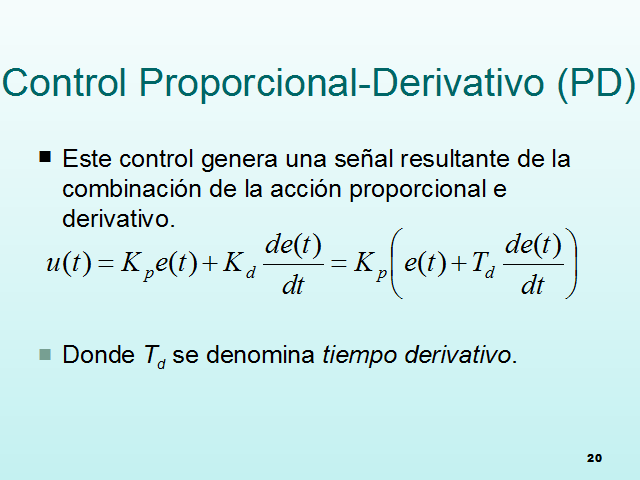

Control Proporcional-Derivativo (PD)

Este control genera una señal resultante de la combinación de la acción proporcional e derivativo.

Donde Td se denomina tiempo derivativo.

20

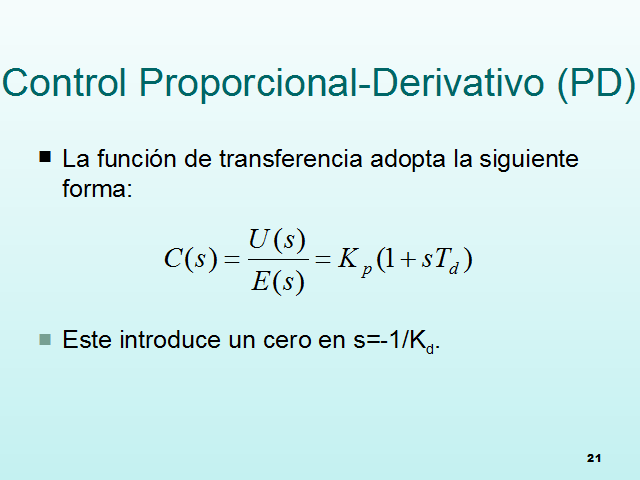

La función de transferencia adopta la siguiente forma:

Este introduce un cero en s=-1/Kd.

Control Proporcional-Derivativo (PD)

21

El cero del control PD generalmente se diseña para ubicarlo sobre un polo indeseado de lazo abierto.

En efecto, tiende a modificar considerablemente el comportamiento del sistema en términos de estabilidad, velocidad y precisión.

Control Proporcional-Derivativo (PD)

22

Control Proporcional-Integral-Derivativo (PID)

Este control genera una señal resultante de la combinación de las 3 acciones antes mencionadas.

23

Ajustes empíricos

Debido a su difundido uso en la práctica, presentamos a continuación varios métodos de ajuste empírico de controladores PID, basados en mediciones realizadas sobre la planta real.

Estos métodos, referidos como clásicos, comenzaron a usarse alrededor de 1950.

Hoy en día, es preferible para el diseñador de un PID usar técnicas basadas en modelo.

24

Método de oscilación (ZyN)

Sólo válido para plantas estables a lazo abierto.

Procedimiento:

Utilizando sólo control P, con un valor de ganancia pequeño, incrementar ganancia hasta que el lazo comience a oscilar.

Registrar la ganancia crítica Kp=Kc y el periodo de oscilación de la salida del controlador Pc.

Ajustar los parámetros del controlador según la tabla.

25

Método de oscilación (ZyN)

26

Método Basado en la curva de reacción.

Se describe la planta según el siguiente modelo:

Estos parámetros se pueden obtener de manera cuantitativamente para cualquier planta estable, el procedimiento se describe a continuación.

27

Método Basado en la curva de reacción.

Procedimiento:

Con la planta a lazo abierto, llevar la planta a punto de operación normal, esto quiere decir que la salida es estable en y0 para una entrada uo.

En un instante t1, aplicar un escalón de entrada, de u0 a u1 (un 10% o 20% del rango completo).

Registrar la salida y1, cuando la salida sea estable en t2.

28

Método Basado en la curva de reacción.

29

Método Basado en la curva de reacción.

30

Aplicaciones en PLC.

Los PLCs son una forma habitual de implementar controladores PID en la industria.

Un PID se implementa en un algoritmo parte del programa del PLC, y está generalmente disponible como parte de una librería de algoritmos.

La forma del PID implementada depende de la marca y modelo de PLC.

31

Aplicaciones en PLC.

Algunas de marcas que implementan controladores PID:

ABB

Allen-Bradley

Honeywell

Rockwell

Schneider

Siemens

Etc.

32

Aplicaciones en PLC.

Ejemplo:

Control de ServoMotor en PLC Siemens Step7.

Para el control del servomotor se utilizará en este caso un autómata programable S7-200 de Siemens.

Dado que el control del servomotor requiere el manejo de señales analógicas de tensión (tanto las tensiones a aplicar al motor como las medidas de los sensores), se utilizará el módulo analógico EM235.

Se aplicará un control PID para manipular la velocidad angular del Servomotor.

33

Aplicaciones en PLC.

Ejemplo:

Control de ServoMotor en PLC Siemens Step7.

Variable a controlar: velocidad de giro del motor-

Señal de control: tensión aplicada al motor.

Modelado del Motor

34

Aplicaciones en PLC.

Ejemplo:

Control de ServoMotor en PLC Siemens Step7.

En este caso, E(s) representa la señal de error y es la diferencia entre la velocidad deseada (referencia) y la velocidad real del motor.

35

Aplicaciones en PLC.

Ejemplo:

Control de ServoMotor en PLC Siemens Step7.

De acuerdo con lo comentado anteriormente, el PLC necesitará manejar señales analógicas para realizar el control PID del servomotor. Estas señales serán:

Señal de tensión proporcional a la velocidad del eje motor (ángulo girado por el mismo). Proviene de un potenciómetro.

Señal de tensión proporcional a la velocidad angular del eje motor. Proviene de un tacogenerador.

Tensión a aplicar al motor: se trata de un motor de corriente continua que se alimenta con una tensión variable.

36

Aplicaciones en PLC.

Ejemplo:

Control de ServoMotor en PLC Siemens Step7.

El flujo de información entre el PLC encargado del control y el motor eléctrico para el control de velocidad debe ser el siguiente:

Tensión de Actuación

Velocidad Angular

PLC

MOTOR

37

Aplicaciones en PLC.

Ejemplo:

Control de ServoMotor en PLC Siemens Step7.

El PLC debe recibir información sobre la velocidad angular con la que gira el eje del motor y debe enviar al mismo una tensión de accionamiento.

El programa de control PID debe realizar las siguientes operaciones:

Leer de la entrada analógica el valor de la señal que se desea controlar.

Comparar esta medida con la referencia (velocidad deseada) y obtener el error como resta de los dos valores.

Aplicar el algoritmo de control PID al error, calculando los efectos proporcional, diferencial e integral.

Escribir en la salida analógica el resultado calculado.

38

Aplicaciones en PLC.

Ejemplo:

Control de ServoMotor en PLC Siemens Step7.

Finalmente se implementa el bloque PID en el lenguaje deseado (ejemplo, Ladder).

Esta implementación variará mucho dependiendo del PLC a utilizar o el Lenguaje a programar.

Pero para todos los tipos de implementación, se debe configurar los parámetros del PID en la configuración del software de programación, tales como:

Tiempo de muestreo.

Referencia.

Parámetros P, I y D.

39

Aplicaciones en PLC.

Ejemplo:

Control de ServoMotor en PLC Siemens Step7.

40

Aplicaciones en PLC.

Ejemplo:

Control de ServoMotor en PLC Siemens Step7.

El programa llama a la subrutina ‘inicia’ en cada ciclo de programa. Los parámetros se fijarán en estos valores:

PV_I: se refiere a la entrada analógica del autómata que se utilizará para leer los datos del proceso (en este caso, velocidad del motor). Se elegirá la entrada AIW2.

Output: se refiere a la salida analógica del autómata que se utilizará para enviar órdenes o acciones de control al proceso (en este caso tensiones a aplicar al motor). Se elegirá la salida AQW0.

Setpoint: se refiere a la posición de memoria donde se indicarán las referencias para el motor Se indicará la posición de memoria VD4 (posición de memoria: PID0_SP.)

41

PID Industriales.

Introducción:

Un controlador PID industrial es un módulo electrónico basado en la teoría para ejecutar este tipo de control.

Basados en un procesador, registros de valores internos y bornes de entrada y salida de señales.

Esto permite su utilización de manera directa, sólo bastando la configuración de los parámetros teóricos y referenciales.

42

PID Industriales.

Funcionamiento:

La magnitud regulada es leída y cuantificada en intervalos de tiempo discretos.

La operación PID es realizada por un algoritmo que está disponible en un procesador, y en cada punto de lectura se calcula una igualdad diferencial.

Las partes P, I, D pueden ser ajustadas de forma independiente.

Por último el valor calculado es conectado al tramo de regulación después de pasar por un convertidor digital-analógico.

43

PID Industriales.

Ejemplos:

44

Conclusiones.

Los controladores PID se usan ampliamente en control industrial.

Desde una perspectiva moderna, un controlador PID es simplemente un controlador de segundo orden con integración. Históricamente, sin embargo, los controladores PID se ajustaban en términos de sus componentes P, I y D.

La estructura PID ha mostrado empíricamente ofrecer suficiente flexibilidad para dar excelentes resultados en muchas aplicaciones.

Página anterior Página anterior |   Volver al principio del trabajo Volver al principio del trabajo | Página siguiente  |